TECHNOLOGY加工技術

STRENGTH藤昇の強み

「オリジナリティ」を生み続ける。

弊社は最先端設備と技術を導入していますが、それをただ使うだけではなくいくつかの先端技術を組み合わせたり、時には旧来の技術を組み合わせたりしながら、独自の技術として確立させていきます。それも、常に試作品開発のお手伝いなど、まだこの世にない製品づくりをしているためです。その独自技術の積み重ねによって、他社にはなかなか真似できない加工を行います。

一貫加工で細部へこだわる職人技

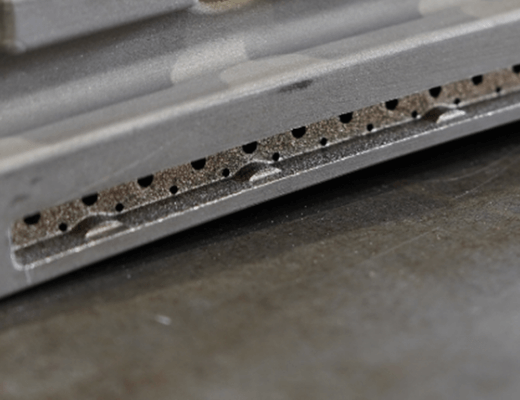

弊社は加工をして終わりではなく、洗浄から穴あけ加工、検査までを一貫して行っています。より高品質なものを仕上げる為に、細部までこだわりを持って作業を行っています。

MACHINE主要設備

弊社では電気エネルギーによって金属加工を行う「放電加工」を中心に、「難削材の複雑形状加工」「微小径穴加工」を行っています。

長年の経験と技術力により、素材に併せた最適な加工をご提供いたします。

また、素材もチタンや耐熱合金をはじめ、セラミックスやガラスなどの従来の加工方法では困難が生じる素材も形状を少しずつ変形させる放電加工により、素材に関わらず高精度かつ自由に加工できます。

放電加工

放電加工とは、純水や油などを満たした中で、ワーク(被工作物)と電極の間に電圧を掛けて放電させ、その熱でワークを溶かして加工する方法です。

導電性材料であればどんなに硬い材料でも加工が可能で、複雑な加工にも対応できます。

| 加工例 | タービンブレードへのスリット加工、コネクターへのリブ加工 |

|---|---|

| 素材 | 耐熱合金 インコネル ハステロイなど |

難素材の複雑形状加工

三次元形状加工や超薄肉加工は、どんなに最先端の工作機やコンピューターを導入してもそれだけでは不可能です。しかし弊社では「発想力」によって新たな加工法を開発し、積み上げてきた技術によって不可能を可能にします。

| 加工例 | 人工心臓のインペラ、チタンの超薄肉加工 |

|---|---|

| 素材 | チタン合金 |

微小径穴加工

放電加工やドリル加工によって、どんな素材にも0.1mm〜の穴を開けることができます。金属・ガラス・セラミックス・樹脂など様々な素材を加工でき、化繊ノズルやマイクロリアクターなどに応用できます。

| 加工例 | 化繊ノズル、マイクロリアクター |

|---|---|

| 素材 | 金属・ガラス・セラミックス・樹脂など |